地球温暖化防止

キッコーマングループでは、地球温暖化の原因といわれているCO2の排出量を2030年度までに2018年度比で50%以上削減するという目標を掲げています。この達成をめざして、再生可能エネルギーの活用、プロセス改善、エネルギー効率の高い設備の導入などの施策を推進しています。

再生可能エネルギーの活用

再生可能エネルギー由来の電力

キッコーマングループでは、各部門の使用電力を「再生可能エネルギー由来」のものに切り替えています。

国内では、以下の通り購入する電力を再生可能エネルギー100%に切り替えました。

| 2020年 |

キッコーマン野田本社、埼玉キッコーマン、キッコーマン総合病院

|

|---|---|

| 2021年 | キッコーマンソイフーズ岐阜工場、キッコーマン中央研究所、キッコーマンフードテック中野台工場 |

| 2022年 | キッコーマン東京本社、キッコーマン食品野田工場、キッコーマンフードテック本社工場、キッコーマンフードテック江戸川工場、マンズワイン小諸ワイナリー、マンズワイン勝沼ワイナリー、キッコーマンバイオケミファ江戸川プラント、キッコーマンバイオケミファ鴨川プラント、北海道キッコーマン、流山キッコーマン、キッコーマンソイフーズ埼玉工場、キッコーマンソイフーズ茨城工場 |

| 2024年 |

キッコーマン近畿事業所

|

海外では、以下の通り購入する電力を再生可能エネルギー100%に切り替えました。

| 2021年 |

KIKKOMAN FOODS EUROPE

|

|---|---|

| 2023年 | KIKKOMAN FOODSカリフォルニア州フォルサム工場、JFC INTERNATIONALの北米各事業所* |

* グリーン電力証書を購入電力に組み合わせることで再生可能エネルギー100%を達成

2024年度のキッコーマングループ全体の使用電力における再エネ比率は、72%となり、2018年度の2%から大幅に拡大しました。今後、さらに拡大を進め、2027年度には92%とすることを目標にしています。

カーボンオフセット都市ガスの活用

キッコーマン野田本社、キッコーマン中央研究所、醸造開発センターでは全量、キッコーマン食品高砂工場、キッコーマンフードテック西日本工場では一部、使用するガスについて、カーボンオフセット都市ガスの活用を開始しました。

キッコーマン株式会社は「カーボンオフセット都市ガスバイヤーズアライアンス」に加盟しています。

太陽光発電設備

建物の屋根などに設置した太陽光発電設備(太陽光パネル)で、太陽光(エネルギー)からクリーンな電力を作り出し、この電力を利用することにより、CO2排出量の削減に努めています。

- ※2025年7月時点で、5拠点に設置。

生産部門での取り組み

キッコーマングループの生産部門は、製造方法、設備類やエネルギー源の見直しを通して、温室効果ガスの削減に努めています。

円型製麹における蒸気量の削減

キッコーマン食品野田工場では、円型製麹装置の内部側壁が劣化してできた隙間から下部の冷たい空気が入り込み、その結果生まれる結露を防ぐために、保温蒸気を使っていました。これを冷たい空気が侵入する隙間を可能な限り塞ぐことにより、保温蒸気を停止することに成功しました。

これにより、製麹工程で使用している蒸気量の約20%が削減でき、360t/年のCO2排出量削減につながりました。

冷凍機の更新(2021年3月)2基

キッコーマン食品高砂工場では、冷凍機への冷水入口温度を監視することで冷水タンク内の温度を一定に制御し、効率良く連続運転を可能とする機種を導入しました。これにより、年600~800t-CO2の削減を見込んでいます。

小型ボイラーの更新(2021年9月)18基中4基

キッコーマン食品高砂工場では、排ガスの廃熱を効率よく回収して再利用する機種を導入し、18基更新後には年間200t-CO2削減を見込んでいます。

原料サイロの集約

キッコーマン食品野田工場では、工場敷地内の大型サイロを多用途使用に改善、原料の貯蔵を集約する事で、敷地外にある大型サイロからの長距離(約300m)空気輸送を取り止め、空気輸送用の大型ブロワーも廃止しました。これにより、これまで大型ブロワー用に利用していた年間94t-CO2のエネルギーを削減しました。

みりんの仕込タンク、温度管理の変更

流山キッコーマンでは、みりんのもろみ仕込段階で、原料の米を処理する適正な温度が設定できたことと、熟成時間を短くする攪拌方法が確立できたことで、これまで夏季の仕込みに使われていた仕込タンク加温用蒸気が必要なくなり、蒸気製造により発生していた年間約25.8t-CO2の削減を見込んでいます。

空気圧縮機排熱回収

オランダにあるしょうゆ製造会社KFEでは、2023年9月から空気圧縮機からの排熱を回収し、一部の仕込タンク室の暖房として再利用できるようにしました。これにより、前年9月から3月の期間と比較して約36.5 t-CO2の天然ガスを削減することができました。今後、同様の取り組みを排熱の多い他設備にも展開し、さらにエネルギー消費量・CO2排出量を削減していく予定です。

水管ボイラーから貫流ボイラーへの変更

北海道キッコーマンでは、各工程で使用する蒸気を作るため、10t水管ボイラーを使用していました。工程の中で原料処理は、工場全体の使用量の20%を占めています。2022年2月より水管ボイラーから高効率で負荷に応じた燃焼量の2.5t貫流ボイラーに変更し5台を台数制御させ運用しています。原料処理で使用しているCO2排出量は導入前の2021年度比で見ると26%削減を達成しました。

物流部門での取り組み

キッコーマングループでは、物流部門(連結子会社の総武物流など)でのCO2の排出にも注意を払い、削減に努めています。

配送の効率化

配送ロットや納品先基準の見直しを行い、一度にお客様へ配送する物量が増加し、配送効率が向上しました。

商品の外装見直しによる積載率向上

商品の外装サイズを見直すことにより、パレットあたりの積載ケース数量を増加させることで車両積載効率向上に取り組んでいます。

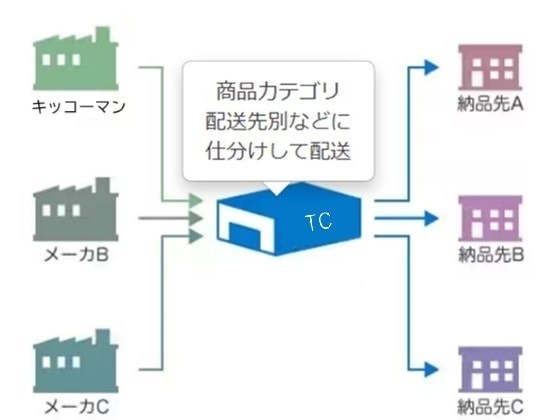

共同配送

他社含め食品メーカーの商品をTC(トランスファーセンター)に集約し、全国の納品先へ、他メーカー商品とともに配送しています。これにより、配送の効率化を図り環境負荷低減に貢献しています。

モーダルシフト

キッコーマンは社団法人鉄道貨物協会から「エコレールマーク取組企業」の認定を受けています。「エコレールマーク」は、鉄道貨物輸送に積極的に取り組んでいる企業や商品であると認定された場合に、その商品やカタログ等につけられるマークです。中長距離輸送では、トラックから鉄道輸送・海上輸送へのモーダルシフトを積極的に推進し、CO2排出量削減に寄与、地球環境保持に貢献しています。

低公害車輌・アイドリングストップの実施

総武物流は、環境保全に対する取り組みとして、積極的に低公害車輌を導入しております。

また、トラックには車載バッテリーで1~2時間作動して排ガスはゼロであるアイドリングストップ用クーラーや、軽油の使用量が通常の1/10程度であるアイドリングストップ暖房機器を導入し、エコドライブの徹底に努めています。

さらに配送施設構内でも、アイドリングストップや速度抑制、省エネ省資源といった、意識レベルの高揚に努め、より一層のCO2排出量の削減を目指しています。加えて、低燃費・低排出ガス型のトラックの導入、エコドライブの徹底などを進め、より一層のCO2排出量の削減を目指しています。

オフィスでの取り組み

キッコーマングループのオフィスでは、夏期・冬期の冷暖房の室温管理(夏期28℃、冬期20℃)、クールビズ、LED照明の導入、不使用時の消灯、OA機器などの管理強化、会議のリモート化、社用車などでのエコドライブの徹底、低燃費車種・ハイブリッド車種の導入など、多方面にわたる施策を進めています。

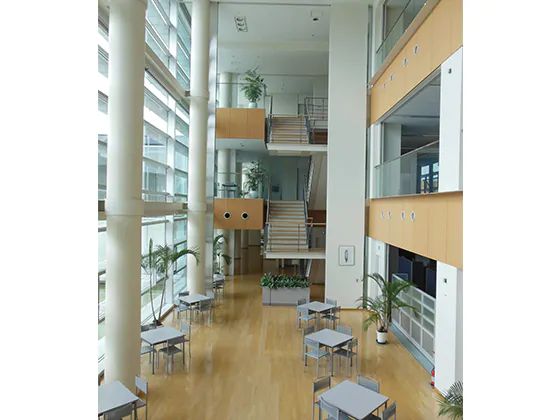

千葉県野田市にあるキッコーマン野田本社ビルは、自然との調和や環境負荷低減を目指す「環境共存型オフィス(サスティナブル・オフィス)」として設計された建屋であり、さまざまな先進的工夫が盛り込まれています。

その建屋は、専門家からも高い評価を受け、2001年には日経ニューオフィス賞のニューオフィス推進賞と千葉県建築文化賞を、2002年には第9回環境・省エネルギー建築賞(審査委員会奨励賞)を、2003年には第4回JIA環境建築賞・優秀賞を、2011年には空気調和・衛生工学会特別賞「十年賞」を受賞しました。

野田本社ビルの建屋群は、事務所棟(北棟)と会議室棟(南棟)から構成されています。

東西を長軸とした長方形の事務所棟では、安定した執務環境を確保するために、日射の影響が少ない北側に執務空間を、また南側には吹き抜けのエントランスホールを設けています。また、大きな窓をつけて、自然の太陽光や(通)風を最大限に利用するとともに、昼光センサーによる照明制御システム、日射コントロールのための外部水平ルーバー、断熱強化のためのダブルガラスエアフローなどを採り入れることで、照明や空調などのエネルギー使用量の低減化が図られています。

さらに、照明のLED化を通して、省エネ化を進めています。

電気自動車の導入

キッコーマン中央研究所では乗用車1台を、キッコーマン野田本社でも軽自動車2台、軽バン1台を、電気自動車に切り替え、敷地内に充電スタンドを設置しました。

今後、外部の充電スタンド環境の状況を勘案しながら、さらなる導入を検討していきます。

キッコーマン総合病院(千葉県野田市)

キッコーマングループは地域社会への貢献活動の一環として、創業の地である千葉県野田市でキッコーマン総合病院を経営してきました。

(前面に見えるのは太陽光発電用パネル)

2012年に建てられた新しい建屋は、災害発生時にも病院としての機能を維持できるよう免震構造を採用している他、自然採光の活用、太陽光発電(エントランス部にパネル設置)や水資源の効率的な利用(井戸水の活用)、省エネルギー機器の採用など、環境にも配慮したさまざまな工夫が取り入れられています。

CO2排出量の削減に関する個々の活動については、「キッコーマングループ 環境保全活動事例集」にまとめてあります。

キッコーマングループは、今後もCO2のより一層の削減を推進してまいります。